PREGUNTAS GENERADORAS NUCLEO PROBLEMICO N° 4 INVENTARIOS, MANEJO DE MATERIALES

Lote Económico de Producción (conocido en inglés como Economic Production Quantity o por sus siglas EPQ) es un modelo matemático para control de inventarios que extiende el modelo de Cantidad Económica de Pedido a una tasa finita de producción. Así, en este modelo la recepción de pedidos de inventario y la producción y venta de productos finales ocurrirán de forma simultánea, lo que lo diferencia del modelo de cantidad económica de pedido. Su finalidad es encontrar el lote de producción de un único producto para el cual los costos por emitir la orden de producción y los costos por mantenerlo en inventario se igualan. El modelo fue formulado inicialmente por E. W. Taft en 1918.

Supuestos

- La demanda es conocida, constante e independiente. En general se trabaja con unidades de tiempo anuales pero el modelo puede aplicarse a otras unidades de tiempo

- Los productos son producidos y vendidos simultáneamente

- El lead time (tiempo de carga o tiempo de reabastecimiento) del proveedor es constante y determinista

- El nivel de inventario se reabastece progresivamente a lo largo de un período de tiempo

- La cantidad a pedir es constante

- Los costes totales son la suma de los costes de mantener el inventario y los costes de pedido (orden), y son constantes a lo largo del tiempo

- No existen descuentos por volumen de pedido

Normalmente una orden de pedido es seguida de una orden de producción del artículo pedido, esto es, aquello que es pedido será producido y vendido a medida que llegue a la empresa. Como vimos en los supuestos del modelo de lote económico de producción, a diferencia de lo que ocurre en el modelo de cantidad económica de pedido, el pedido irá llegando al inventario durante un período de tiempo (el inventario no se reabastece instantáneamente). La tasa de producción, tiene que ser mayor que la tasa de demanda, ya que si no fuese así no existiría inventario y estaríamos fuera de stock (con los correspondientes elevados costes de stockout).

No sólo vamos a observar en este modelo que el inventario se reabastece progresivamente a lo largo de un período de tiempo, sino que, al igual que en cualquiera de los otros modelos de gestión de inventarios, va a existir un leadtime. El leadtime se define como el tiempo que transcurre entre la petición de un lote y la recepción de dicho lote.

Las nuevos pedidos de inventario se realizarán cuando el mismo llegue al nivel "0", o bien, cuando se llegue al punto de pedido. El punto de pedido o cantidad en stock mínima se utiliza para disminuir el riesgo de stockout. Cuando el nivel de inventario llega al punto de pedido se procede a ejecutar la petición de un nuevo lote. Se calcula tal que:

Punto de pedido = leadtime x D (ambos, leadtime y demanda, deben estar en las mismas unidades, normalmente días)

Se define la tasa de producción, P, como el número de unidades producidas en un periodo de tiempo. Esta tasa de producción podrá ser anual, pero también nos la podremos encontrar en términos diarios, como suele ocurrir en este modelo. De la misma forma, la demanda Dque nos viene en la mayoría de los casos de forma anual, podrá ser encontrada en este modelo con carácter diario. Por ejemplo, a la hora de analizar el nivel de inventario durante el lead time es interesante analizar la tasa diaria de producción con respecto a la demanda diaria.

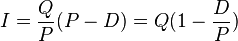

Cuando el inventario se agota, o se llega al punto de reabastecimiento se ejecuta la orden de pedido del lote Q. Se requiere un tiempo de producción Q/P. Durante este tiempo, el inventario se va acumulando a una tasa P-D, por lo que cuando se acabe la producción del lote de tamaño Q se alcanzará el nivel máximo de inventario I(punto B), que es:

Desde este punto, el nivel de inventario decrece, como consecuencia de una demanda uniforme y constante, cuando las existencias se agotan el ciclo se inicia de nuevo.

Costo anual de emisión

El modo más eficaz de abordar un problema de manejo de materiales es realizar un análisis de la situación que le ha dado origen. Durante mucho tiempo el análisis de estos problemas ha formado parte de los estudios generales sobre producción y hasta hace pocos años no se empezó a conceder importancia al análisis del movimiento de materiales en cuanto a tal. El ingeniero de manutención de materiales, que tiene a su disposición varios métodos de análisis, debe elegir el más apropiado al problema que tenga entre manos.

Aunque estos métodos son sumamente diversos en cuanto a forma, estructura y herramientas que se han de utilizar para aplicarlos, hay un cierto número de elementos comunes a todos ellos.

Las principales etapas de un análisis de manejo de materiales son:

- Reunir la información y los datos necesarios

- Determinar cuáles son los factores que tienen relación con el análisis

- Averiguar las relaciones existentes entre los distintos factores y determinar el peso de cada uno de ellos

- Representar dichas relaciones por medio de gráficos, esquemas, etc.

- Seleccionar los métodos de manejo que pueden emplearse

- Comparar entre sí las ventajas e inconvenientes de estos métodos

- Elegir el método que responda del modo más completo a todas las exigencias

Los factores que se deben tener en cuenta también para el análisis de materiales son:

- Cantidad de producto: Este factor se basa en los sistemas de producción y las listas de materiales que se requieran para la misma. la cantidad de materiales son las que determinan el tipo de análisis aconsejable. Además también es importante porque se conocen los materiales que se requieren para un producto y que además se manejan en los departamentos de producción y almacenamiento

- Características del producto: Se debe tener en cuenta el peso, el tamaño, la forma y otros factores que puedan influir sobre su manejo, el transporte y el almacenamiento de los materiales dentro de la fabrica

- Circulación de materiales: Depende del orden en que se suceden las operaciones y es uno de los factores que más influyen sobre el costo de movimiento de materiales. El actuar sobre ella es, en la mayor parte de las fábricas, el mejor medio de rebajar los costos de manejo

- Equipo de manutención: El análisis de este factor puede consistir en un estudio del equipo existente, con la finalidad de conseguir utilizarlo con más rendimiento

- Características físicas de la fábrica: En muchos casos constituyen un factor limitativo de los métodos aplicables. Las paredes, las columnas, el pavimento de los suelos y las cargas admisibles sobre éstos, la ubicación de las instalaciones, la situación de los huecos y las exigencias de localización de ciertos procesos y máquinas, restringen la selección de los aparatos y de los métodos de manutención, impidiendo utilizar algunos que, de otra manera, podrían emplearse para rebajar el costo del movimiento de materiales

- Política de inversiones: Vendrá determinada, en muchos casos, por consideraciones de más largo alcance sobre la posición de la empresa en el terreno de la competencia, también lo es que a menudo la alta dirección lleva de un modo arbitrario la política de amortización de las nuevas unidades de equipo.

3. ¿COMO SE DESARROLLAN LOS MODELOS DE REVISION PERIODICA Y DE REVISION CONTINUA?

En este modelo además de la protección con la demanda incierta, se debe proteger ante la falta de producto durante el periodo de revisión.

Tiene las ventajas siguientes:

- Permite un conteo cíclico periódico con registro manual de inventarios en contabilidad. Permite balancear las cargas de trabajo del personal

- Pueden pedirse diversos artículos a la misma fuente de proveedor

- Se desea pronosticar el pedido

- A veces se pueden tener ahorros por consolidación en transporte

- Los artículos son fáciles de contabilizar

- Los productos son de costo elevado

- Requieren un estricto control

- No presentan una gran variedad de surtidos

- El proveedor o cliente se encuentra relativamente cerca

En la aplicación del Sistema de Revisión Continua generalmente se presentan las siguientes situaciones:

- La demanda y el plazo de entrega son constantes

- El plazo de entrega es aleatorio y la demanda constante

- La demanda aleatoria y el plazo de entrega constante

- Aleatorios tanto la demanda como el plazo de entrega.

En la práctica es aconsejable utilizar la tercera situación, pues la cuarta sólo es soluble mediante el empleo de una simulación que hace compleja la aplicación.

El Modelo de Revisión Continua describe una situación más universal en el sistema empresarial al considerar un plazo de entrega del pedido y registrar la demanda como una variable aleatoria que es lo ordinario.